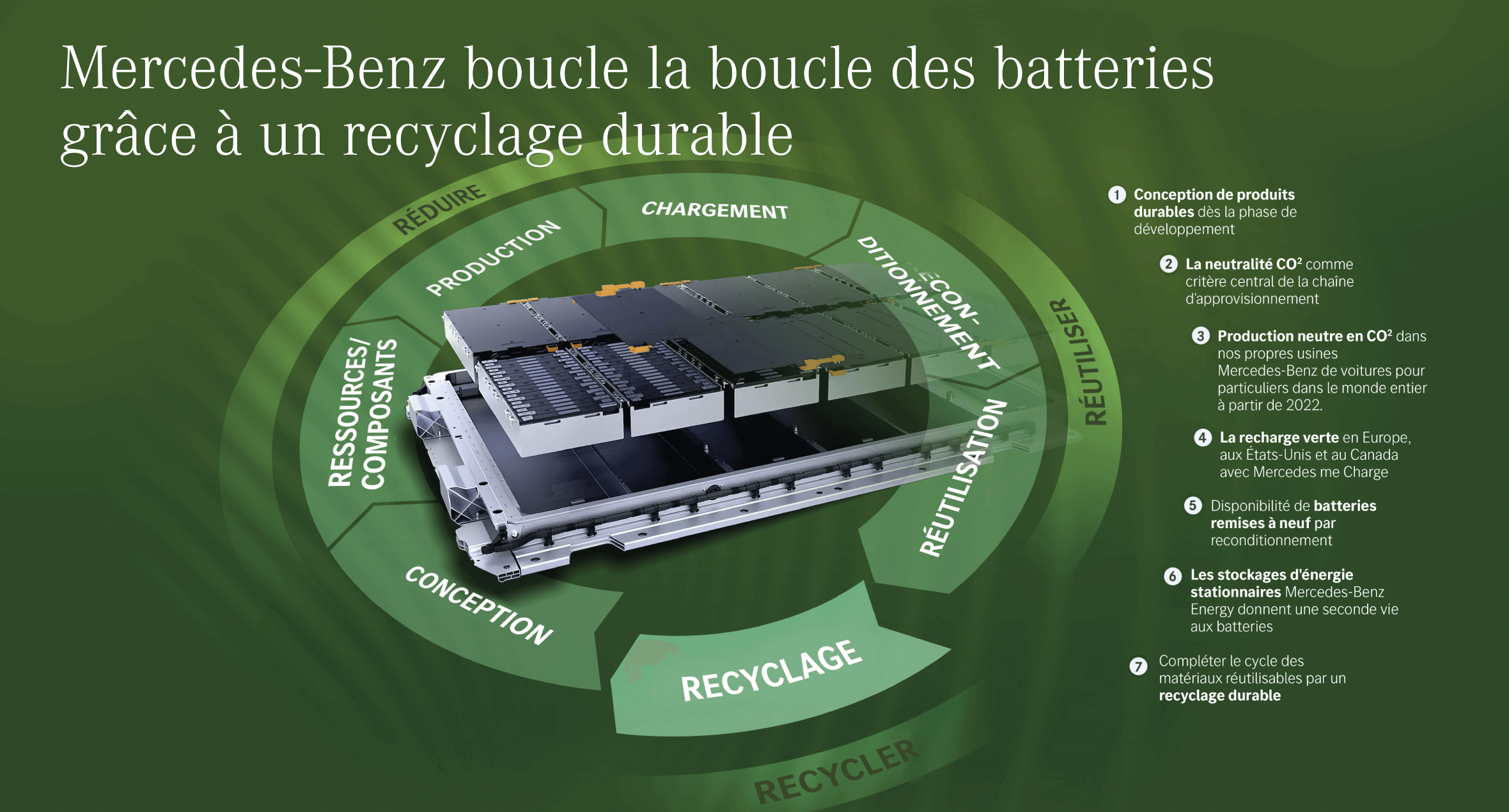

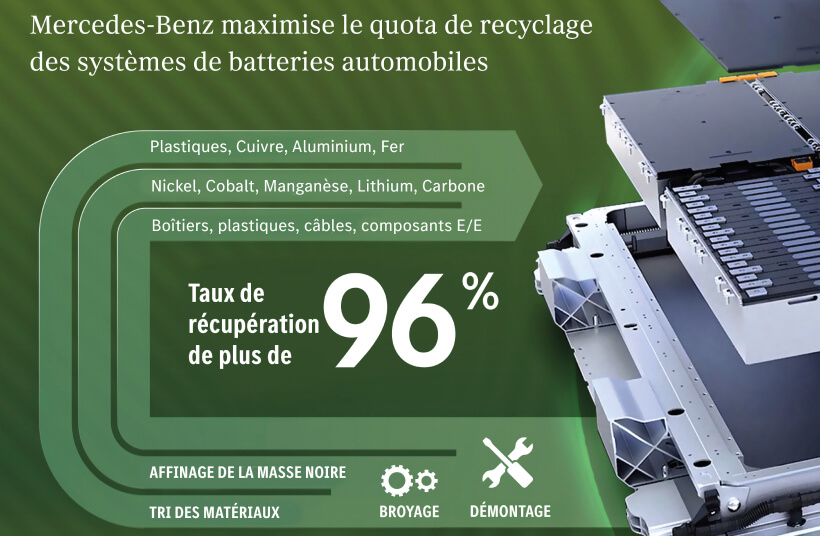

Hydrométallurgie : un taux de recyclage à plus de 96 % !

Mercedes-Benz AG s’inscrit dans un cercle vertueux de durabilité qui passe par une production neutre en CO2, une gamme de véhicules entièrement électriques mais également un circuit fermé de matériaux recyclables. C’est-à-dire une économie circulaire maximale qui préserve les ressources naturelles. Il s’agit pour le constructeur de prendre en charge le futur retour des systèmes de batteries lithium-ion des véhicules Mercedes-EQ. Afin d’y parvenir, Mercedes-Benz commence à construire en Allemagne sa propre usine de recyclage de batteries, basée sur l’hydrométallurgie, dont le taux record de recyclage atteint 96 %. Cette technologie innovante permet d’éviter le procédé pyrométallurgique très gourmand en énergie et en matériaux.

Pour Jörg Burzer, membre du Conseil d’Administration de Mercedes-Benz Group AG, cette stratégie de recyclage est fondamentale pour la mobilité des années à venir : « Le recyclage durable des batteries est un facteur clé. Avec notre nouvelle usine de recyclage, nous augmentons le taux de recyclage à plus de 96 % tout en développant notre propre expertise dans le domaine de la création de valeur des batteries. Grâce à des collaborations ciblées avec des partenaires de haute technologie en Chine et aux États-Unis, nous mondialisons notre stratégie de recyclage des batteries et faisons un pas décisif vers la fermeture de la boucle du recyclage dans l’e-mobilité ».

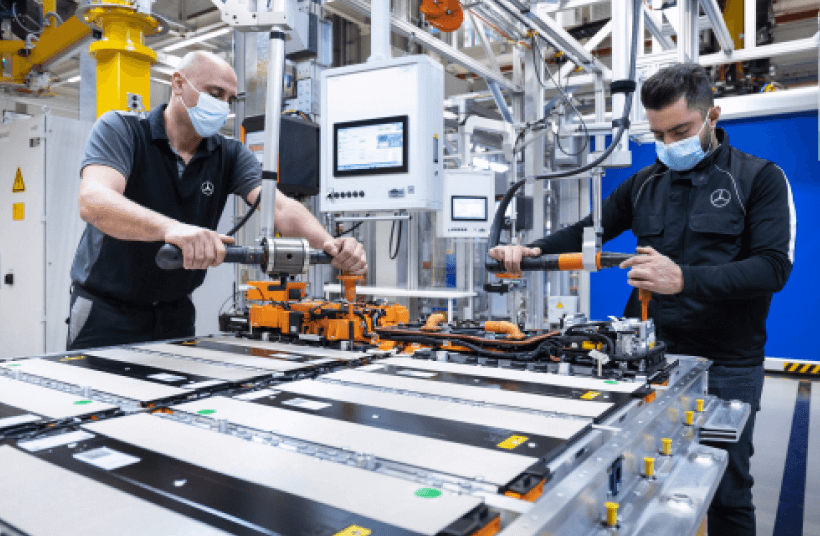

Usine de recyclage à Kuppenheim en Allemagne

Cette usine pilote établira de nouvelles normes en matière de recyclage des batteries et améliorera sensiblement la protection de l’environnement. Mercedes-Benz a déjà investi plusieurs millions d’euros dans la recherche, le développement et la construction du site de Kuppenheim au sud de l’Allemagne. Cette initiative a même reçu le soutien du ministère fédéral allemand de l’économie et de la protection du climat.

Mercedes-Benz a créé LICULAR GmbH, une filiale qui se charge de la conception et de la construction des installations. LICULAR GmbH prévoit de coopérer avec le partenaire technologique Primobius qui apportera son savoir-faire et toutes les études préliminaires. Les sociétés ont signé un protocole d’accord. Le soutien scientifique sera également assuré par l’Institut de technologie de Karlsruhe et les universités techniques de Clausthal et de Berlin. « L’usine pilote du site de Kuppenheim marque l’entrée du groupe Mercedes-Benz dans le domaine essentiel du recyclage des batteries et rendra l’entreprise plus indépendante de l’approvisionnement en matières premières à l’avenir » s’est félicité Michael Brecht, Vice-Président du Conseil de Surveillance de Mercedes-Benz Group AG.

Une première en Europe

Cette usine pilote permettra de cartographier l’ensemble de la chaîne du recyclage des batteries. L’intégration directe de l’hydrométallurgie est une première en Europe ! La construction de l’usine se fera en deux étapes. D’abord, une usine de démantèlement mécanique sera construite d’ici 2023. Ensuite, sous réserve de discussions prometteuses avec le secteur public, les installations de traitement hydrométallurgique seront mises en service.

Kuppenheim pourrait couvrir toutes les étapes du processus : du démantèlement jusqu’au niveau des modules en passant par le broyage, le séchage et le traitement des flux de matériaux. Avec une capacité annuelle de 2 500 tonnes, les matériaux ainsi récupérés seront réinjectés dans le circuit de recyclage afin de produire plus de 50 000 modules de batterie destinés aux nouveaux modèles Mercedes-EQ. Le recyclage des matériaux constitue la clé pour boucler la boucle et tendre vers un bilan respectueux de notre planète.